真空热处理技术在锻压行业的典型应用

发布日期:2021-01-26

真空热处理技能作为一种先进热处理出产技能,在我国已有40多年的开展前史,广泛应用于各种资料,具有无氧化、外表质量好、变形细小、无污染等诸多优势。本文着重介绍了真空热处理技能在锻压职业的典型应用,包含H13模具钢的真空淬火(油淬、高压气淬、气油淬)。最后,本文提出了真空热处理技能在锻压职业的应用展望。

真空热处理技能简介

使用真空热处理技能处理的产品和零件具有无氧化、无脱碳、脱气、脱脂、外表质量好、变形细小、归纳力学功能优异的长处。同时真空热处理设备也具有无污染、无公害、自动化程度高的突出长处,因此真空热处理技能广泛应用于各种精细产品零件的出产中。能够说,真空热处理已成为当前先进热处理出产技能的主要标志。

我国真空热处理技能的基础研究始于20世纪70年代,而后阅历了技能引进、消化吸收和自主开发的进程。20世纪90年代,跟着航空、航天等国防工业和机械制作等职业的迅猛开展,真空热处理技能和装备得以推行。目前我国真空热处理炉主要产品有真空油淬炉、真空高压气淬炉、真空回火炉、真空钎焊炉、真空烧结炉、真空低压渗碳炉、真空渗氮炉和真空热处理连续出产线等。

真空热处理技能广泛应用于各种资料,包含普通碳钢、合金钢、模具钢、不锈钢、耐热钢、高温合金、钛合金、磁合金、弹性合金、铜合金及高纯铝箔等。这些资料被广泛地应用于冶金、机械、化工、电子、轿车、航空航天等职业。

锻压是装备制作业的基础职业。在机械装备中,锻压产品占比很高,如轿车的简直悉数要害零部件(曲轴、连杆、凸轮轴、半轴、传动齿轮等),飞机的承载要害构件(飞机机体中的框、梁、起落架、接头号;发动机中的盘、轴、环等),液压、泵类机械的近一半零部件等。出产这些锻件的模具以及锻压产品,简直悉数都要经过热处理。或为了改进资料的成形功能,或为了增强零部件的机械功能及外表质量。真空热处理作为一种先进的热处理技能,不只能为很多优质的锻压产品提供质量确保,还能处理传统热处理能耗大、污染环境的问题。下面就几个真空热处理技能在锻压职业的典型应用做详细介绍。

H13模具钢的真空淬火

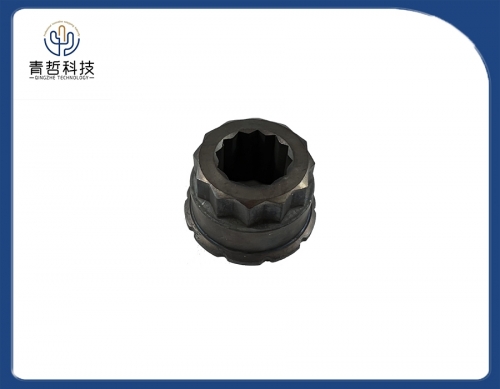

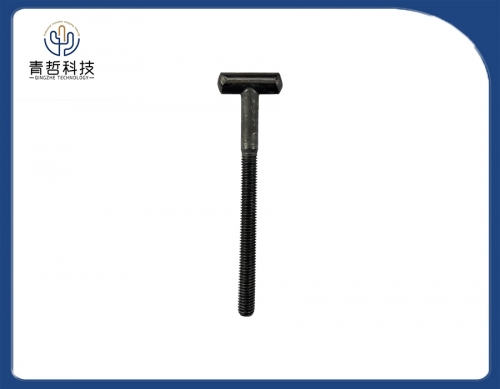

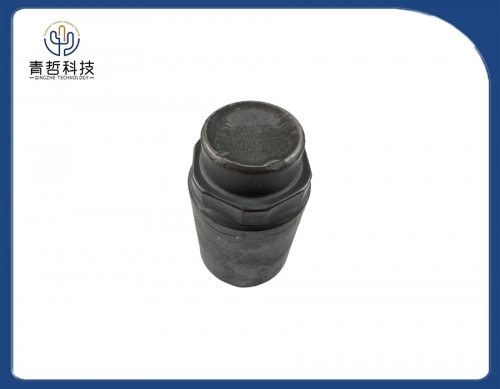

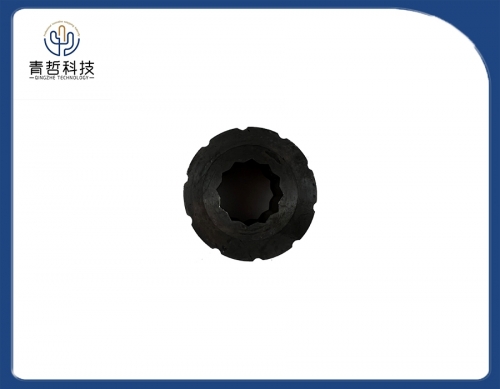

H13模具钢广泛应用于热锻模具、热挤压和压铸模具。为了取得亮光的外表和高强、高韧功能,并减小冷却应力和畸变,对不同尺寸和技能要求的H13模具钢,往往选用不同的处理工艺:真空油淬、真空高压气淬、真空气油复合淬火。

H13模具钢的通用热处理工艺为两次预热—奥氏体化温度加热—淬火—两次高温回火,如图1所示。预热阶段必须缓慢升温,0~650℃预热速度应<220℃/h,650~850℃预热速度<165℃/h ;加热阶段,应以尽或许快的速度加热至奥氏体化温度1030℃;淬火阶段,冷速应>28℃/min,避免产生珠光体改变,尽或许削减二次碳化物和贝氏体,并确保形变很小。

1)真空油淬。

真空油淬和真空气淬比较,能够达到更快的冷却速度,因此容易取得外表亮光且高强高韧的功能,所以至今国内大多数模具钢仍选用油淬技能。对H13模具钢,有用尺寸<100mm时,油淬后显微安排只有马氏体,基本无二次碳化物分出,具有良好的冲击韧性。但是,由于冷速过大,也存在畸变大、淬裂危险大的问题。

2)真空高压气淬。

为了处理H13模具钢油淬畸变大而尺寸超差的问题,并完成清洁出产的要求,国内越来越多地选用真空高压气淬技能。但是高压气淬的冷却速度受模具尺寸及装炉量的影响,有或许得到马氏体+二次碳化物安排,也有或许得到马氏体+二次碳化物+贝氏体安排。二次碳化物和贝氏体都会使资料的冲击韧性有所下降,因此在实际出产中应尽或许加大气淬压力,提高气流冷却速度,避免产生这些不良安排。

3)真空气油复合淬火。

为了统筹削减变形和高强高韧的技能要求,H13模具钢更多地选用先充气预冷、再油淬的工艺,该工艺能够满意大多数模具的热处理技能要求。除此之外,北京机电研究所研发出选用高温区(1030℃至540℃)高压气淬、低温区(540℃至室温)油淬的真空气油复合淬火工艺,能够得到马氏体+二次碳化物+少量贝氏体安排,模具功能更佳。此工艺是当今H13模具钢热处理的新动向。

真空低压渗碳技能、高压气淬技能是热处理职业绿色化的典型技能,具有节能环保、清洁出产的特点,值得推行。锻压职业正面临着工业升级,精细锻压技能在不断开展,各种锻压产品对精细热处理的需求日益加强,真空热处理技能作为精细热处理的一种手法,能够有用下降热应力和安排应力,然后削减畸变。相信真空热处理技能在锻压职业的应用会越来越广泛,而真空热处理与锻压技能的结合与开展也势必会大大提高我国先进制作技能的水平。

下一篇:真空热处理与传统热处理比较